「パッケージ製作を依頼したいけれど、コストは極力抑えたい!」

「パッケージの印刷方法を変えればコストは削れる?」

「パッケージのコストダウン方法をできるだけたくさん知りたい」

このように悩んでいる担当者の方も多いでしょう。

パッケージを製作する前に様々なコストダウンの方法があることを知っておけば、あらゆる可能性を営業担当とすり合わせて、納得した上で化粧箱を発注できます。

当記事では、プロの箱屋としての目線で、化粧箱の印刷コスト比較の話からコストダウンできるポイントまでお伝えします。

最後に当社のおすすめパッケージも紹介しているので、ぜひご覧ください。

♠この記事の読み方♠

・形状変更によるコストダウン方法を知りたい方

>>>パッケージの形状変更によるコストダウン方法7選へ

・表面加工の変更によるコストダウン方法を知りたい方

>>>パッケージの表面加工によるコストダウン方法へ

・コストダウンが図れる当社自慢のパッケージをご覧になりたい方

>>>『SSPac』の特徴とメリットへ

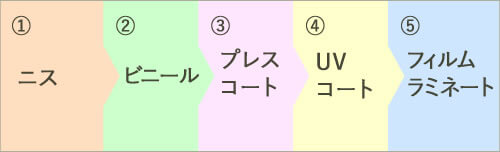

化粧箱の印刷コストを比較

化粧箱の印刷コストは、パッケージの表面加工の方法を変更すると1箱あたりの単価が変わってきます。

たとえば、以下の条件で箱を作るとしましょう。

| サイズ | W90×D40×H126mm |

| 原紙の種類 | コートボール 350g/㎡ |

| ロット数 | 10,000ヶ |

| 印刷条件 | 4色+表面加工あり |

この条件で表面加工を施した場合、加工方法を変更するだけで以下のように単価に差がでます。

| ニス | @18.0 |

| ビニール | @18.0 |

| プレスコート | @19.0 |

| PPラミ | @23.0 |

単価だけではコスト差をあまり感じられない方は、10,000ヶ分の費用を比較してみるとよくわかるでしょう。

仮に、PPラミ→ニスに加工方法を変更するとします。

- PPラミを選択した場合:10,000ヶ×23円=230,000円

- ニスを選択した場合:10,000ヶ×18円=180,000円

つまり、表面加工を変えるだけで5万円も費用が変わります。

今回は加工方法を変更した場合の印刷コストを紹介しましたが、たとえば色数を減らして4色→2色にしてもコストダウンできます。

印刷コストを下げるテクニックをもう少し詳しく知りたい方は、当社の営業担当が丁寧にご説明しますので、ぜひ問い合わせてみてください。

パッケージの形状変更によるコストダウン方法7選

お客様のご要望の優先順位の上位に間違いなくくるであろうコストダウン。

ここでは、パッケージの形状変更による7つのコストダウン方法を紹介します。

- 底ワンタッチ→底ジゴク(底組み式)に変えてコストダウン

- キャラメル形式→底ジゴク(底組み式)に変えてコストダウン

- オール組立箱→両サイド貼あり組立箱に変えてコストダウン

- 蓋の高さを調節してコストダウン

- 厚みを抑えてコストダウン

- 蓋が重なる面積を減らしてコストダウン

- 製造過程を工夫してコストダウン

ぜひご覧いただければと思いますので、よろしくお願いします。

なお、化粧箱を作る際のポイントを詳しく知りたい方は、次の記事も参考にしてみてください。

化粧箱の原紙や加工内容の決め方を知る

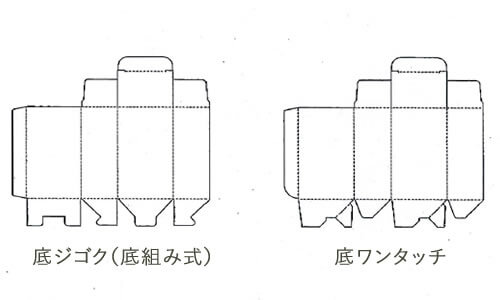

1.底ワンタッチ→底ジゴク(底組み式)に変えてコストダウン

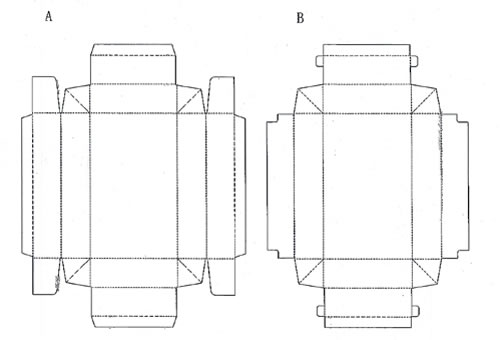

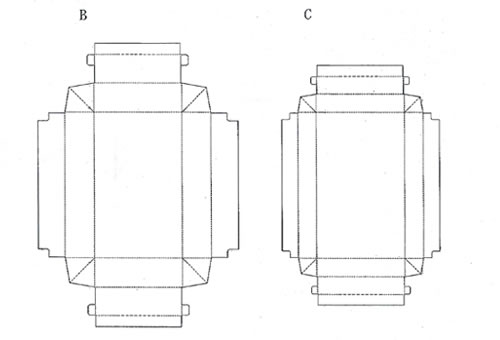

左記が底ワンタッチ(右側)と底ジゴク(左側)の図面です。

左記が底ワンタッチ(右側)と底ジゴク(左側)の図面です。

底ワンタッチと底ジゴクでは『貼り方』でコストが変わります。

- 底ワンタッチ:サイド・底どちらもノリ貼が必要

- 底ジゴク:サイドだけで底は貼る必要なし

この2つは、底の形状が違うだけで、展開寸法は同じです。

そのため、底ワンタッチ→底ジゴク(底組み式)に変えると、底のノリ貼分のコストを削減できます。

ただし、底ジゴク(底組み式)に変えると組み立て作業分の工賃が発生します。

ノリ貼と組み立て工賃のどちらを優先すべきかは要検討です。

~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~

紙の取都合とは

~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~

紙の取都合とは「1枚の原紙から何箱作れるか」と言い換えるとわかりやすいでしょう。

基本的には、多く箱を作れるほど単価としては安くなります。

【例】製品数(=ロット)30,000ヶの場合

| 取都合 | 枚数 |

|---|---|

| 4ヶ付 | 7,500枚通し |

| 10ヶ付 | 3,000枚通し |

ただし、ロット数によっては取都合が異なっても、印刷料金が同じになることがあります。

たとえば、以下の注文ではどちらも1,000枚に満たないため、同額になったり10ヶ付のほうが高くなったりします。

【例】製品数(=ロット)3,000ヶの場合

| 取都合 | 枚数 |

|---|---|

| 4ヶ付 | 750枚通し |

| 10ヶ付 | 300枚通し |

また、別途費用となる型代は多く付ければ付けるほど高くなります。

「紙の取都合」には、色々な要素が絡み合うため、ロットとのバランスが非常に大切になります。

多く付けるメリット・デメリットを詳しく知りたい方は、次の記事も併せてご覧ください。

コストを下げるために製造量を増やすメリット・デメリットを知る

~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~

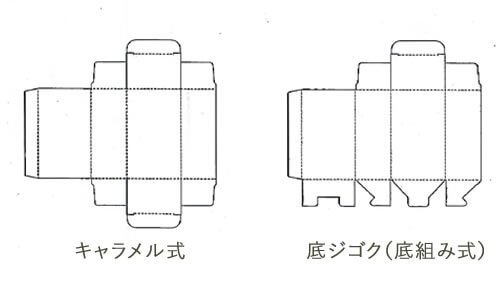

2.キャラメル形式→底ジゴク(底組み式)に変えてコストダウン

キャラメル形式→底ジゴク(底組み式)に変更することによって、コストダウンを図れることもあります。

キャラメル形式の方が天地が長くなっているので

天地が長い=展開寸法が大きい=紙の取都合が悪くなる可能性があるということです。

底ジゴク(底組み式)より、キャラメル形式の方が高くなる場合があります。

実際に、キャラメル形式と底ジゴク(底組み式)の具体的な寸法を比較してみたいと思います。

【例】展開寸法W50×D50×H100mmの場合

- キャラメル式の仕上げ寸法:230×214mm

- 底ジゴク(底組み式)の仕上げ寸法:202×214mm

上記のように左右は同じですが、天地が28mmも変わってきます。

この差が紙の取都合に影響する場合=キャラメル式より底ジゴク(底組み式)の方が紙の取都合がよくなる場合、キャラメル式→底ジゴク(底組み式)に形状変更した方がコストダウンになります。

ただし、実際にはどちらが安くなるかはケースバイケースなので、キャラメル式も底ジゴク(底組み式)も見積もりを取るのがおすすめです。

また、キャラメル式より底ジゴク(底組み式)のほうが型代が高くなる傾向にあるため、そこも加味して考えましょう。

~~~~~~~~~~~~~~~~~~~~~~~~~~

紙の取都合が悪くなる可能性?良くなる可能性?

~~~~~~~~~~~~~~~~~~~~~~~~~~

製品の展開寸法によって、紙の取都合が変わるわけですが

・大きくなれば取都合が悪くなる(=製品代が高くなる)

・小さくなれば取都合が良くなる(=製品代が安くなる)

とは限りません。

例えば、以下の製品の取都合を比べてみましょう。

①製品A:250×210mm

②製品B:300×220mm

| 切り出す紙のサイズ | 製品①の取都合 | 製品②の取都合 |

|---|---|---|

| 650×475mm | 4個 | 4個 |

| 560×475mm | 4個 | 2個 |

| 800×550mm | 6個 | 4個 |

取り都合が良いほど、同じ紙面積からより多くの製品を作ることが可能という意味です。

特に、560×475mmや800×550mmの紙では製品①が製品②よりも多くの個数を取れることが示されています。これが「製品①の方が取り都合が良い」と言われる理由です。

取り都合を良くするメリット・デメリットは次の記事で説明しているので、気になる方はご覧ください。

生産効率を高めようとすると何か不都合がある?

~~~~~~~~~~~~~~~~~~~~~~~~~~

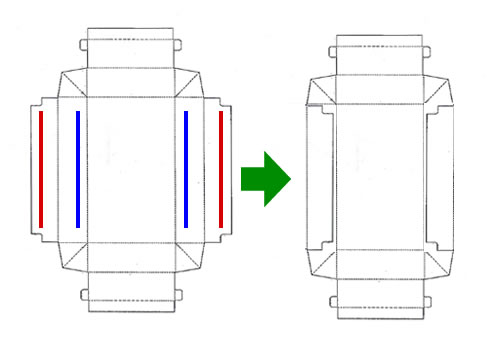

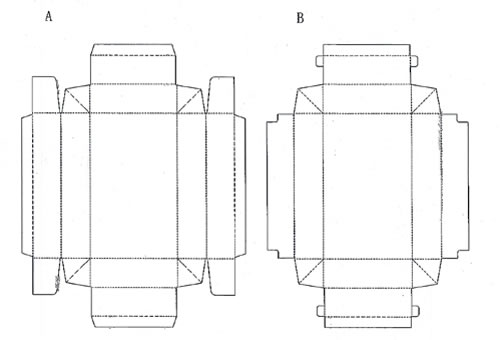

3. オール組立箱→両サイド貼あり組立箱に変えてコストダウン

オール手組みの蓋・身式組立箱と両サイド貼有の蓋・身式組立箱の違い

左記の【A】がオール手組みの蓋・身式組立箱の展開図で【B】が両サイド貼有の蓋・身式組立箱の展開図です。

| 【A】オール手組みの蓋・身式組立箱 | 【B】両サイド貼有の蓋・身式組立箱 |

|---|---|

| ノリ貼部分がない すべて手作業で組み立てる 展開図の状態で納品 |

両サイドをノリ貼して納品 |

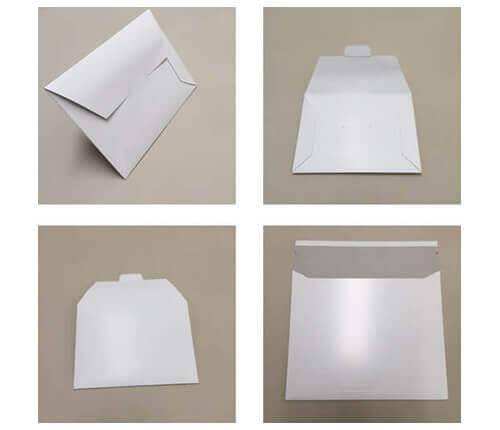

【B】の納品イメージは以下のとおりです。

両サイド貼あり組立箱にするとコストダウンする2つの理由

両サイド貼あり組立箱にするとコストダウンする2つの理由は次のとおりです。

- 組み立てまでのトータルコストが比較的安い

- 取都合が良くなる可能性が高い

順番に見ていきます。

1.組み立てまでのトータルコストが比較的安い

両サイド貼あり組立箱のほうが、組み立てまでのトータルコストが比較的安いです。

貼り工程まではノリ貼工程がない【A】オール手組みの組立箱のほうがコストが抑えられます。

しかし、オール手組みは人件費が高くつきがちなので、トータルで見ると【B】両サイド貼組立箱のほうが安くなります。

ただし、以下の場合はオール手組みでも安いです。

- 小ロットで組み立て費用が機械貼りよりも抑えられる場合

- 人件費がほとんどかからない場合

人件費がかからないなら、ノリ貼する【B】両サイド貼組立箱のほうが高いといえます。

2.取都合が良くなる可能性が高い

取都合が良くなる、つまり1枚の原紙から作れる箱の数が多くなる可能性が高いのが両サイド貼組立箱です。

展開図を見ると、展開寸法が少しだけ【B】両サイド貼組立箱のほうが小さいことが分かるでしょうか。

組立箱は厚めの原紙を使うことが多く、展開寸法が少し小さくなり原紙代が少し安くなるだけでも、結構なコストダウンになる場合が多いです。

なお、本当に安くなっているのか、いくら抑えられたのか知りたい方は、両方の形式の見積もりをとりましょう。

ケイパックに見積もりを依頼する

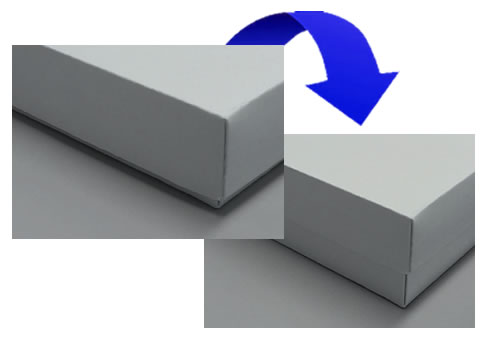

4.蓋の高さを調節してコストダウン

確かに、『オール組立箱→両サイド貼あり組立箱』に変更するだけでは取都合が変わらず、思ったほどの差額が出ないこともありますし、そもそも内寸自体を変えられないのだから、大幅なコストダウンは無理だろうと思われるかもしれません。

我々も、紙寸自体は変えられないので、『あと2mm短ければなぁ』なんて思うことがあります。

そんな時に、有効な方法が『蓋の高さを変える』ということです。前ページの写真をご覧いただければお分かり頂けるかと思います。

この差を分かりやすくしたのが下の図です。

天地・左右ともに、結構小さくなるのがお分かりかと思います。

※【B】は先程の【B】と同じ図面です。

※ので、余談ではありますが、先程の【A】に比べれば、【C】はかなり小さくなります。

この図は、各々両サイド貼りでの高さ変更ですが、『オール手組式の組み立て箱』の場合でも同様に小さくなります。さらに言うと、『オール組立式』⇒『両サイド貼り、かつ、蓋の高さ変更』を行えば、かなりの縮小になり、ここまですれば紙の取都合は、そのほとんどの場合によって良くなります。ただ、見栄えが・・・と危惧する方もおられると思います。

しかしながら、上記写真はかなり蓋の高さを短くしていますが、例えばその差が、2~3mmならどうでしょう?見栄えと比較しても許容できるレベルではないでしょうか?

そして、この2~3mm短くするだけでも、取都合がよくなる場合があります。

だまされたと思って、是非一度ご一考下さい。

とはいっても、この部分もパッケージ屋さん(=印刷会社)の方でないと分かりにくい部分ではあります。

ので、良心的なパッケージ屋さんとお付き合いされるということが必須の条件にはなりますが・・・・・

弊社は、いつでもお客様の立場でお考えします!何かございましたら是非ご一報お待ちしております!

5. 厚みを抑えてコストダウン

通販等々でよく使用されている形式ですが、宅配便のケースと同じですね。利点の1つは、もちろん厚み薄くするということですね。郵政含め、各宅配業者さん毎に規定は若干異なりますが、ある一定の厚み以下の場合、運賃が安くなります。

そうです。これも形状によるコストダウンです(笑)

いっときほどの話題はなくなりましたが、それでも根強い人気の青汁(粉末スティックタイプ)等々でよく使用されています。『●●●●フルーツ青汁』『✖✖✖✖贅沢青汁』などですね。

話はそれましたが・・・・

このような『粉末・顆粒』系のものであれば、ツブれることもありませんので、健康食品系で使用されることも多いですね。

◆◇◆念のため・・・・◆◇◆

上記の『フルーツ青汁』関係は、このまま(=化粧箱のまま)

配達用の箱として使用されているという意味ではありません。

もしかすると、このまま配送箱を兼用されているかもしれま

せんし、違う配送用のケースがあり、それに入れられている

のかもしれません。というか、おそらく後者だと思われます。

誤解なきよう、一応、追記させて頂きました。

◆◇◆・・・・・・・・◆◇◆

その他、ハンカチ・肌着・カタログ冊子等々、①小さくて②ツブれないものであれば、この形状を使用出来るかと思います。

ついでに言うと、もう1つの利点は、ツブれないということですね。先程(上記)の“ツブれない”はもちろん、“商品がツブれない”ということでしたが、今回の“ツブれない”は“箱自体がツブれない”ということです。

元々ツブれているような(=マチがない)ものなので、当然と言えば当然ではありますが、これは結構重要な要素ですね。

マチのある(=厚みのある)化粧箱であっても、各宅配業者の規定以下の厚みしておけば、もちろん配送箱として使用は可能なのですが、箱がツブれてしまう可能性が高いですね。そして、箱がツブれていると“最終ユーザーに対して印象が悪い”と思われる方がほとんどだと思います。特に日本においては。

ですから、化粧箱を使用する際は、さらにその箱がツブれないように、外箱(=段ボールケース)に入れるということも多いかと思います。

ですが、この封筒型パッケージであれば『箱ツブレ』の可能性はありません。

そうです。元々ツブれているような(=マチがない)ものなのですから。

こういう(=さらなる外装ケースを必要としない)面においても、ある意味、形状によるコストダウンと言えるのではないかと思います。

6.蓋が重なる面積を減らしてコストダウン

フルフラップ形式とは、左記のように、正面と背面から伸びる天地を覆うフラップが、両方ともに奥行きとほぼ同じ長さのもので、デザイン的には正面から伸びるフラップで天面(or底面)全面をカバーするような形式です。

そして・・・・・

この形状をどのように変えてコストダウンを図るかと言いますと『フルフラップ』⇒『ハーフフラップ』に変更するということです。

はい。もう言葉通りですね。

百聞は一見に如かずということで、下記画像をご覧ください。

分かりやすくするため、先程の画像のものを流用し、フラップの先端を切り離したもので説明させて頂きますが・・・もう、見たまんまですね。

先程は天面全面を覆っていたフラップがハーフになっております(実際には本当の半分ではなく、半分よりちょい長めです。でないと、フラップとフラップが重ならないですから)。

要はその分、紙が少なくて済むということですね。また、底面も同様にハーフなので・・・天地の分を合わせれば結構な紙の削減につながります。

ので、

・(展開寸法が小さく)原紙1シートに対する面付け数が多いもの

・奥行の長いもの

ほど、この効果は絶大です。なぜならパッケージコストの中に占める原紙価格のウェイトはかなり高いものだからです。

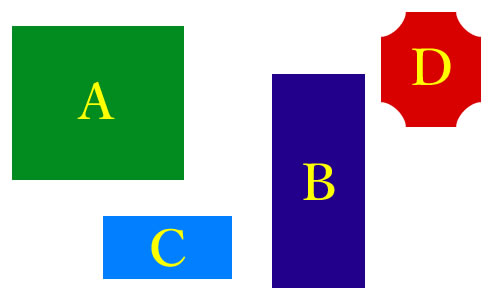

7.製造過程を工夫してコストダウン

当社の実例をお話しさせて頂きます。

当社の実例をお話しさせて頂きます。

内容としては、A~Dという商材があり(というか、本当はもっとあったのですが、便宜上4種ということにさせて頂きまして)、前回はA~Cが付合、そして、Dが単独仕掛ということで、製造させて頂いたものがありました。

で、その次の製造ではC以外の3種のリピート製造になりました。

単純に考えると、『Dは問題なくそのまま仕掛』ですが、ABについては前回通りで行くと、Cまで一緒に出来てしまいます。ということは、お客様としては『Cは不要なのに出来てしまう=無駄=もったいない』というお考えになられます。まぁ、普通はそうなりますね。

ただ、ここで幸いなことにA~Cは『断裁仕上品』だったのです。

『断裁仕上品』というのは、真っ四角の台紙形状ということであり、つまり、抜き加工がいらない=木型もいらない製品だったわけです。

そこでもちろん私としては『Cを外してABだけで付合せる』という方法をご提案しました。

付け合わせでコストダウンを図る話については、以下の記事でも話しているので、併せてご覧ください。

損しないパッケージの作り方を見る

さてさて、話しは飛びましたが、これで終わりではありません。

残ったDにつき、こちらは『抜き』があるので、まぁ普通に考えれば、前回通り単独で仕掛るしかありません。

そこで、先程よりも、もう少し考えました!!

これまた幸いDは小さいサイズの用紙での製造でしたので、原紙を大きいサイズにしてA・B・Dの3種を全て付けてしまおう!ということです。

分かりやすく例えて言うと、800×550mmで印刷し、印刷後に半分に断裁する。

そうすると400×550mmが2種出来ますね。

この片方にABが付くようにして、断裁加工に回す。

もう片方にDが付くようにして、抜き加工に回す。

ということです。

場合によっては、形状によってはこのようなコストダウンの方法も出来るということです。

ケイパックは自社で一貫して化粧箱を作れる設備を持っているので、以上のように製造工程で工夫してコストを下げられます。

弊社設備については以下の記事で紹介していますので、ぜひご覧ください。

化粧箱を格安で作る工夫ができる設備を見てみる

しかしながら、ここまでの手法・方法はお客様の方ではなかなか思いつかないというのが正直なところだと思います。

つまりは、このような提案をしてくれる印刷会社さんとお付き合いをされるということが大切だということですね。

このようにお客様を想った提案を得意としているので、迷ったらぜひ当社にご相談いただければと思います。

パッケージの表面加工によるコストダウン方法

【Q.】表面加工を「プレスコート」から「ニス」に変えたら、いくら安くなるの?

よく聞かれる質問です。それが、全ての仕様が決定している“ある特定の化粧箱・パッケージ”に対するご質問であれば、もちろんお見積のうえ、具体的な数字(=価格差)をご提示することは可能です。

しかしながら、上記のようにある工程だけを抜き取り「どちらがいくら安いか?」というのを具体的にご提示するのは、これがなかなか・・・・・しかも、上記【Q.】のように『ニス』との比較が入っていれば・・・

この部分が、この章のキモでもありますので、この話は後程詳しく。

表面加工の価格比較

上記の①~⑤を価格順に並べますと、、、、、、まぁ、お分かりだとは思いますが

【安】①<②<③<④<⑤【高】

※ちなみに、グロス感・マット感が高いのは?

【低】①<②<③=④<⑤【高】

※ちなみに、耐摩擦性に優れているのは?

【弱】①<②<③<④<⑤【強】

従いまして、『表面加工によるコストダウン』については

⑤→④→③→②→①と変更することによってコストダウンが出来ます。

ということで、以上になります。。。。。なんてことは、ありません(笑)

上記は、あくまで『基本的には!』ということです。つまり、『基本的じゃない場合もある』ということです。キーポイントは、ズバリ『ニス』です!!

お客様にとって、コストダウンは最も気になることに1つでしょう。そして、ニスが安価なこともお客様は良くご存知ですから、コストを抑えよう・抑えようとすればするほど【表面加工⇒ニス】という考えになり、『表面加工はニスにして!』と言ってしまいがちですが、ここに落とし穴があります。どういうことかと言うと、実は『ニス』にした方が高い場合があるということです。

『表面加工はニスにして!』というのと、『一番安い表面加工で!』というのとでは、大きく変わってくることになります。まぁ、弊社のように(笑)良心的な会社であれば、意図を汲んで『ニスが良いのですか?安い方が良いという意味ですか?』とお聞きしますが・・・

ということで、『ニスの方が高い』とはどういうことかと言いますと、

印刷色と同じ扱いになるということ

「台数計算」という言葉をお聞きになったことは御座いますでしょうか?

印刷機を動かす場合、事前に色々準備も必要なため「1枚だけ印刷したから、@10です」という訳にはいきません。たとえ、1枚であろうと最低料金がかかります。ただ、その最低料金の枚数は各社さん異なり【1~1,000枚まで】とされてるところや、【1~1,500枚まで】とされているところなどが多いです。これを台数計算と言います。

もちろん、その他の表面加工にも、同様に台数計算(=最低金額)というものがあります。ただ、各々の最低基準の価格は、当然各社さんにより異なりますので、印刷の最低価格と、その他の表面加工の最低価格の、どちらが高いかという比較になります。

ので、この最低金額内のロットで、かつ、印刷料金の方が高い場合は『ニスの方が高くなる』ということです。

ニスの上からでは、ノリが付かないということ

上記で、仮に・・・

【印刷最低料金<表面加工最低料金】

となった場合でも、『ニス』の場合は、『版』を作らないといけないことが多いです。

『箱』だけに限定すると、貼り加工を伴うものがほとんどなので、ニスの上からはノリが付きにくくなるため、どうしてもノリ貼する部分にニスが付かないように、版を作成しなければなりません。

そして、この印刷用の版を作成すること(=刷版)にも、当然費用が掛かりますので、たとえ、【印刷最低料金<表面加工最低料金】という場合でも、総額でいえば、【印刷最低料金+刷版費>表面加工最低料金】となるため、『ニスの方が高くなる』ということです。

表面加工の種類と特徴

①ニス(マットニス)

もっとも簡易な表面化工とも言える、印刷色と同様、印刷機で出来る表面化工です。すなわち、(これも印刷色と同様)薄く引き伸ばして原紙に塗布するため、皮膜層が薄くなり、耐摩擦性では最も弱く、最もグロス感・マット感の低い表面化工です。

②ビニール引き(マットビニール引き)

印刷後、オフラインにて行います。印刷機とは異なり溶剤を(ニスよりは)厚く塗布できますので、皮膜層も厚くなり、その分耐摩擦性もUPしますし、グロス感・マット感もUPします。

③プレスコート

ビニール引きと同様オフラインにて行います。ビニール引きとの大きな違いは、溶剤を塗布後、鏡面にてプレスします(『プレスコート』と言われる所以ですね)。そのため、オモテ面の平滑性が優れグロス感が極めて高くなると言えます。ただ、それがゆえに少しのスリ傷でも目立ちやすいと言えます。

※プレスコートに『マット』はございません。

④UVコート

通常インライン(=印刷機)で行いますが、印刷色を刷る胴とはことなりコーター胴にて行います。ので、印刷色・ニス等の場合と異なり、厚みを持たせることができるので、耐摩擦性も優れています。グロス感については、意見が分かれるところですが、③のプレスコートと同等レベルになります。

但し、UVコートの場合、版を作らないといけない場合が多いため、その版代が高価でもあり、価格面では③のプレスコートの方が若干優位性があります(=双方とも『版あり』・双方とも『版なし』で比べれば、あまり差はありません)。

⑤フィルムラミネート(グロスorマット)

文字通り、印刷原紙にフィルムを貼り合わせるため、最も耐摩擦性に優れグロス感・マット感も一番だと言えるでしょう。

特にマット感を強調したい場合はオススメです。手触りもなめらかで高級感が醸し出されます(グロスの方については、比べればもちろん輝度が高いと言えますが、見た目の違いはそれほど大きくありません)。

箔押しはワンポイントにするとコストが抑えられる

いきなり質問です!

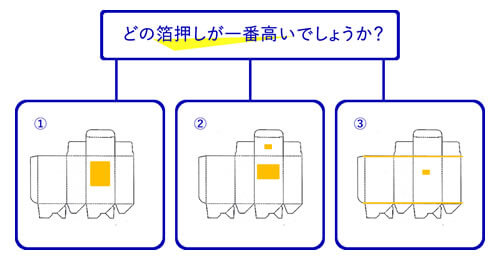

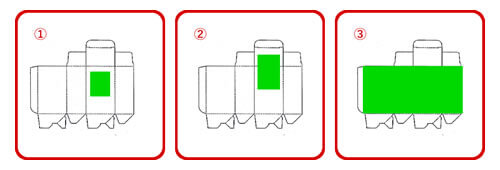

【Q】 下記①~③では、どれが一番箔押し代が高くなるでしょうか?

見積依頼を頂く際、よく『仕様は、原紙:〇〇、印刷:〇色、表面加工は〇〇、ロットは6,000ヶで見積下さい。』&『あっ、それと高級感を出したいから箔押しした場合としてない場合の両方で見積頂けますか?』というようなご依頼を受けます。

その際、必ず『箔押しの寸法はどうしますか?』とお聞きしますが、『えっ?デザインもまだ決まってないから、寸法と言われても。。。。。』ということがままあります。

これは、箔押しは全面に施すことは少なく、ワンポイントとして使用されることが多いですし、箔押しは、その他の加工のように(そこに版があるかどうかだけで)基本全面に加工を施すのではなく、『箔材』というものを使用し、かつ、その箔材を極力無駄なくピンポイントに使用することが可能だからです。

だからこそ逆にワンポイントとしてしか使用できない(=コストが高くなりすぎるため)とも言えますが。

ということで、最初の質問に戻りますが、上記①~③で、実際の箔押し自体の面積でいうと①>②>③の順で、③が一番小さくなります。

ので、『箔押しは面積で決まる』のですから、コスト的にも①が一番高く、③が一番安いかというと・・・・・そうではありません。

『箔押しの面積』は、厳密にいうと『使用する箔材と箔版の面積』なので、実質的には下記【緑】部分になりますので、①<②<③となり、③がコスト的には一番高くなります。

箔押し加工をご希望される場合は、このことをシッカリ覚えてデザインにも反映させて頂ければと思います。そして、見積依頼される場合は、箔押し部分の大きさは『〇〇×〇〇mm』と伝えられるようにしましょう!

もしかしたら、案外それだけで、『あっ、この人は結構詳しいな(=下手な見積は出せないな)』と思わせることが出来るかもしれません(笑)

高級感を出したいならコスト面でもグラビアパールがおすすめ

「高級感を出すためにパール紙を使いたい」という方も多いかと思います。

その際、パール紙を使われることも多いでしょう。

しかしながらグラビアパール印刷もご一考下さい。

ただ、値段が・・・と思われるかもしれませんが、コスト的に見てもパール紙と比較しても大差ないと思われますし、ロットが大きければ(といっても、無茶苦茶な量ではないです)グラビアパールの方が安いくらいです。

もちろん、逆にロットが少なければ高くなる可能性も大です。その境界線は、その商品の大きさ等々にもよりますので、一概には言えませんが、3,000ヶ~5,000ヶ以上作成される場合は、一度見積をとってみるのもいいかもしれません。

~~~~~~~~~~~~~~~~~~~~

グラビアパール印刷のメリット

~~~~~~~~~~~~~~~~~~~

・お好みの色に調整が可能です。

・強度的に、質的に、問題のない原紙を

使用することが可能です。

(というのは、パール紙というのは、基本

的にそんなに種類のあるものが少なく、

『この色がいい!』と思っても紙厚が薄く

て強度的に問題があったり、『紙質的には

問題ないけど、もう少し色がなぁ~』という

場合が多いです。)

~~~~~~~~~~~~~~~~~~~~~

ここでは紹介しきれなかったコストダウン方法も、まだまだあります。

気になる方は次の記事も見てみてください。

おしゃれなギフトボックスを安く作る方法を知る【製作事例あり】

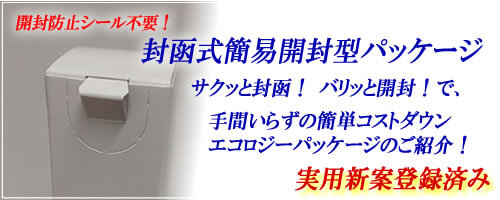

コストダウンが図れる『SSPac』

『コストダウン』も1つの目的とした当社のオリジナルパッケージである『SSPac』(実用新案登録済)のご説明をさせて頂ければと思います。

※ちなみに、『SSPac』という名称はSeal&Simple opening Package(封緘式簡易開封型パッケージ)の略であります。ただ、なぜ『Pack』ではなく、『Pac』なのかというご指摘もあろうかと思いますが、そこは当社ケイパックであるからです。

???という方は、当社のロゴマークを今一度(というか、この機会に是非)ご確認頂ければと思いますが・・・・・そうです、当社は『Kpack』ではなく、『Kpac』なのです。

・シール代はもちろんシュリンクではもっと費用がかかって予算が合わない。

箱の封緘を考えるなら一番最初に考えるのが『封緘シール』であり、最も多い封緘方法ですね。コストを掛けたくないので無地が良い→しかし白い色の無地シールではデザイン的にも難あり→かと言って印刷をいれるともっと高くなる→やはり、デザインにも影響を与えない透明の無地シールで!ということが多いですね。

しかし、そういった透明の無地シールでも、もちろんシール代が発生します。たかがシール代、されどシール代というところではないでしょうか?たとえ@0.10円でもコストUPさせたくないということは多くないですか?

・シール貼り作業代と貼りミス(ロス)がバカにならない。

封緘シールを使用するということは、当然シールを『貼る』という作業が伴います。人が1枚1枚貼って行くことを考えれば『シール貼り代』の方がシール

代自体より高いということはよくある話です。

しかも、貼りミスをすることを考えればシールを多めに作成しておかないといけないでしょうし、貼りミスは最悪化粧箱自体もダメにしてしまいかねません。

・費用だけでなく、時間も節約したい。

特に新製品の立ち上げの場合など『製品出荷にギリギリ間に合った』という話もよくお聞きします。それはもちろん、少しでもより良いものを追求するがためにギリギリまで試行錯誤を繰り返されるからだろうとは思います。

そんな時に『この製品には最後に封緘シール貼りがあるorない』というのはどちらにしても、最終的な時間を逆算して考える場合、どちらがよりその他の事に時間が割けるかは明白ですね。

・お客様に安心をお届けしたい

封緘シールを使用する最大の理由は、この『お客様に安心をお届けしたい』ということだと思います。『SSPac』はこの辺も封緘シールと同等の安心感をお届けすることが出来ます。

これらの中で1つでも該当することがあれば是非ご相談ください。「『使用してません』という返品を確認したら、どうも使用したような形跡があるものが増えた。」というような場合も有効なパッケージ形状です。

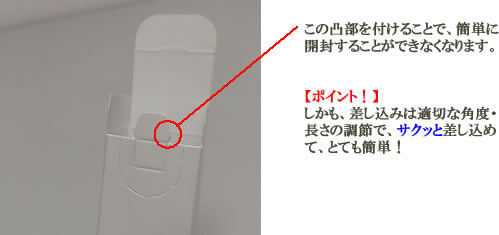

『SSPac』の特徴とメリット

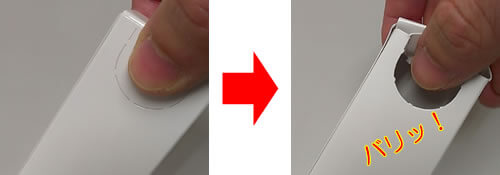

サクッと差し込み!

バリッと簡単開封!

点線に沿って軽く押して開けるだけなので開封が簡単です。

≪ メリット ≫

◆封緘形式のためバージン性が保たれます。

◆開封防止シールが不要のため、2つのコストダウンが可能!

①もちろん開封防止シール代がかからなくなります。

②開封ボウシシールを貼る『作業代』が軽減されます。

◆押して開けるだけなので、開封がカンタン!

◆パッケージ自体の価格は変わりません。

悩み解決=メリットです。この点については、充分ご理解されているかと思いますので解説するのはやめておきますが、最後の1項目だけは是非覚えておいて下さい。

そうです!このSS Pac機能がついていても、ついていなくても『パッケージ自体の価格は変わらない』ということです。

((先に正直に言っておきます『パッケージ自体』以外では価格が変わるところが1つだけあります。それは『型代』です。これは形状をご覧頂ければ分かるかと思いますが、形状が複雑になる分は当然型代がUPします。))

同じランニングコストであれば、SSPac機能を付けるべきか?付けないべきか??是非是非ご検討下さい。そして、この機能を付加したいという方は是非是非お問合せ下さい。