今回は『トムソン加工と木型の作り方について』ということで、化粧箱の打ち抜き(トムソン)加工に関することで、罫や刃など紙を化粧箱の展開状態に打ち抜く際の仕組みなどについてお伝えいたします。

なお、以下で言う当社における「印刷」はオフセット印刷を指しています。

オフセット印刷について詳しく知りたい方は次の記事をご覧ください。

打ち抜き(トムソン)加工とは?

打ち抜き(トムソン)加工とは原紙そのものや印刷や表面加工を施した後の刷本を何らかの形に打ち抜く加工のことを言います。

弊社においてはその大半が化粧箱の展開図の状態であることが多いわけですが、その他にも台紙であったり、POP関連であったり、と多岐に渡ります。

打ち抜き(トムソン)加工後、化粧箱となるものは、立体となるわけですから多くの場合において打ち抜き加工の際に罫を入れたり、その他ミシン刃やリード罫、ジッパーなどを入れたり致します。

基本的には折り曲げる部分に『罫』を入れ、切断してしまう部分に『刃』を入れることで化粧箱としての組み立てる前の展開状態に仕上がります。

“入れる”という表現がややこしいですが、紙に対して『罫』を入れることで紙の断面から見ると平状態にあったものに一部分を山なりに盛り上げることで折り曲がるようにし、且つ、『刃』を入れることで周囲を切断します。(周囲に限りませんが。)この時の罫や刃を埋め込んだ型を木型と言い、木型をトムソン機にセットし、加工します。

それではトムソン機の基本的な説明を終えたところで、このトムソンを使った加工方法を紹介していきます。

トムソン加工において必ず必要となる木型の製作について

…と、いっておいていきなり少し話がそれますが、まずは『木型』について紹介します。

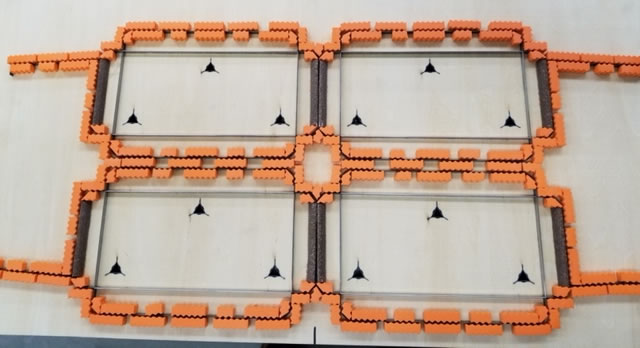

打抜きの機械にも色々ありますが、上記画像ような弊社併設のオートンについてですが、印刷にもPS版と呼ばれるハンコが必要なように、打ち抜きにおいてもこの『木型』と呼ばれるハンコ(?)のようなものを製作する必要があります。

さて木型とは、数cm(センチメートル)もある板に、CADで設計された図面をレーザーにて焼き抜き、その溝にあわせて切ったり曲げたりした刃を組み込んだものです。

この刃には大きく分けて2種類あり ①外周や窓穴、または差し込み口等々の切り離す刃 と ②折り曲げるために溝を付けるだけの罫線です。。。。。(もちろん、ミシン刃・リード罫や同じ折罫でも太さが違うとか有りますが、基本『切るための刃』か『折るための罫』の組合せです。)

画像には緑色の物等々が貼り付けてあるかと思いますがこれらは『ゴム』で切れ刃の部分に付けられます。(ので、画像で刃が見えているように見えているのは、全て折り罫を入れる罫線です。)それは、切れ刃の場合は紙を貫通するので、そのままでは紙に刃がささったままになります。そこで、その紙と切り刃とを離れさせるためにゴムを付けるのです。

さてさて、そうして作られたこの木型をオートンに設置するわけですが、そのとき木型の刃が下を向くようにセットします。そしてこの部分が上下に稼働し、その部分を印刷物が通り抜けます。その際にこの木型が、通ってきた印刷物をプレスすることによって、箱等々の色々な形状に抜かれていきます。

ここで、1ポイント!

木型で印刷物をプレスする際、受け手が必要です。

想像頂ければ分かるかと思いますが、硬い平らなところの上においた紙に定規などを押し当てるだけでは、なかなか線が入りにくいですよね?でも、すこ~しミゾのある部分にあわせて押し当てればキレイに筋が入れられますね?

これと同じようなことで、キレイに折り線を入れるため、またはしっかりと切れ刃で切れるように、刃や罫に合わせたメン板が必要になります。

これは『メン切』と呼ばれる職人技が必要なのですが、、、お金さえかければカッティングプレートのようなものでも作成可能です。

この部分は説明が少し難しいので、最後の方でもう少し詳しく説明致します。

なお、弊社ではコストを安く抑えるためにも、カッティングプレートはほとんど使わず、メン切してます!!

紙器の台紙の穴やヘッダー付きの穴に注目してみます

ここでのお題は”穴”です。台紙や紙器で見かける穴にも色々と話があるので、まずはその話を…

穴と言っても用途はまちまちで、その多くは商品を陳列する際に吊り下げる為のヘッダー付きの箱のそのヘッダー部分についているフック穴であったり、

箱内商品を見せる為の窓穴であったりします。加工上ではこの穴が問題になってくる場合があり、その一つは大きさです。

あまり小さいと困ってしまう場合があるのです。多くの穴は製品になった状態では穴が開いた状態になっている事が望まれます。なぜなら陳列する際に店頭でわざわざ穴を開ける作業をしていては陳列の手間になったりゴミが出てしまうので、それを嫌って最初から穴の中身を落として開いている状態にしておくよう依頼されます。

しかし、この中身を落とすのは加工の際にインラインで刃や罫を入れるのと同じ流れで落としてはいくのですが、その落とし方はピンを突き刺すのではなく

ピンとピンで挟み込んで原紙を上下さして落としていくのです。したがってピンの頭の大きさよりも小さい穴は落とせませし、おおよそその大きさは5mm前後となります。そのためそれよりも小さい穴は落とせなくなってしまいます。

勿論専用の落としピンを作成してそれを使用すればもう少し小さい穴でも落とせますが、費用が掛かってしまいあまり得策とは言えないと思われます。

もう一つは加工者側の注意点で、小さい台紙だからといってあまり多くの丁取りをしてしまうと、ピンの数が足らなくなってしまい開けられなくなるのです。これも先ほどのように専用のピン版を作れば落とすことができるようになりますが、先ほどと同じく相当な費用となりますので、得策とは言い難いです。

因みに陳列用の丸穴は約8mが多いのですが、吊り下げフックの形状が横に広がっていたり色々あるので、それに対応出来るように逆T字型の穴(ヒコーキ穴)を採用されたりします。

また、吊り下げるためなどの商品としての使用用途のために開ける穴ではなく、紙が裂けるのを防ぐことを目的として開ける穴もあります。

それは、直線状の切込みに差し込んで封をするタイプの紙器でよく見かけられます。直線の両終端をよく見ると小さい丸穴が作られていたりしております。これは切り口が直線的に終わってしまうと、そこから紙が裂けてきて差し込みが機能しなくなるのを防ぐためで、小さい丸穴を作る事によって裂け目が出来ずらくなるのです。

さすがに小さすぎて穴を開ける事までは出来ないのですが、このように、こそっと仕事をしている穴もあるのです。(笑)

お近く箱や台紙の穴…、興味深く見てみると何かしらの技が隠れているかもしれません。

トムソンなら無地でも浮き出しなど特注の箱を製作できます。

こちらではトムソンを使った、ある種の特注といえる柄の表現の紹介をしていきます。

トムソン加工における浮き出し加工

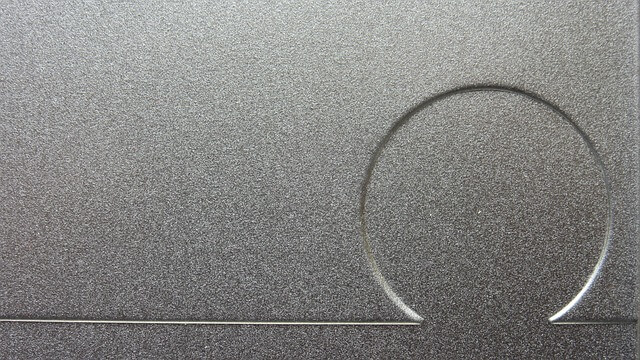

トムソンで加工する際に原紙の一部分を浮き出す加工ができます。

これは木型を製作するにあたって通常の罫線を入れるための刃や商品部分とそれ以外とを切り離す刃とは別に、浮き出させたい部分を挟むように罫線用のような刃をつけることでトムソンに通すときにその部分を押し上げることが出来ます。

トムソンでは原紙を下から木型へと押し上げることで刃を入れていき商品の形へと打ち抜きますのでその原紙を押し上げる際に浮き立たせたい部分を挟むように

つけられた刃と刃の間に原紙が入っていきますので、挟まれた原紙が浮き上がるというものです。

他にも罫線では再現が難しい細かい文字や模様においても木型を5mmほど削り、その部分に文字や模様を彫ったアルミ(だったかと思います)で製造された

3mmほどの高さの判子のようなものを付けることで、そういった模様や文字なども浮きだたせることが可能です。

こちらは原紙を木型へと押し上げる際に、その判子部分へ原紙が接するように、原紙の下に備える板に判子部分へと原紙が押し上げるように高さを加えて加工します。このような方法で商品の一部を押し上げることが出来ます。

これであれば、印刷を利用せずにトムソン加工にて商品に紙マークを刻印することができますし、加えてアルファベットやアラビア数字も刻印することもできます。

トムソンを利用することで意外と様々な模様などを入れる加工が可能である。ということです。

これは私も、とあるお客様との商談時にあまりコストを掛けずに原紙を浮き出させる方法は無いものかと尋ねられ、木型屋さんにあたってみたことで知ったものでして、イラストや文字を浮き出たせたいという話ならば透明な箔押しを行う、あるいはUVコートを使用するなどの手段もありますしそれらの加工は光沢感があったりと様々な方法があるのですが、木型を使用した浮き出し加工に加えて追加の利点があるのですが、それらはUVインキを使用しての作業になったり、箔押しを行うならそのための作業工程が増えたり、樹脂版や箔版代などの追加の初期費用が必要にもなりますし、加工賃にも大きな影響を与えてしまいます。

それらに比べて、この加工方法でしたら加工自体は通常のトムソン加工と同じようにできますので基本的に単価に与える影響がほとんどありません。そのため厳しい単価的な制約がある上での話であれば木型を利用するこの加工方法が、浮き出し加工の中では利点になるかと思います。

ただ、浮き出しようの罫線や判子が商品の罫線部分にあまりにも引っかかっているものなどは加工が難しいようですし、また細かすぎる・小さすぎるものも難しいです。場合によってはトムソンも1回では加工できずに1回目に浮き出しの加工を行い、2回目に罫線や刃を入れることも考えられます。そうなれば加工賃も当然あがります。それでも他の加工方法に比べれば安くあがる方が多いですが。また、木型代はその模様が複雑になればなるほど高くなっていきます。

他にもこのトムソンを使った浮き出し加工の問題点、というかすこし難儀なこととしては、その加工の仕様上、トムソンでぐっと押し込む力が必要になりますのでサンプルカットでは木型での浮き出し加工のサンプルを作成できないことがあります。

そのため、サンプルの時点ではどの程度の浮き出しになるかが確認できず実際のイメージが想像つきにくくなりがちです。

これを回避するためには、実際に本生産時に使用する木型をあらかじめ作成しそれをトムソンで抜く。という方法が単純に考えられますが、本生産時の木型を作成するということは、箱の形状や寸法などが変更できなくなりますし、もしその製品自体の話が流れてしまえば通常のサンプル作成費用よりもずっと大きな費用がかかりますので、通常のサンプル作成よりも注意して、というよりも浮き出し無で無地のサンプルカットを行い、箱の形状や寸法をしっかしとお客様とともに確認して、木型作成の了承を得てから進める必要があると思います。

また、どうしても箔押しに比べるとその押す力が弱いため模様の浮き出し自体が薄くなるということには注意が必要です。

そうして結局この得意先様との話ではトムソンでの浮き出し加工を行うために追加でかかる木型の作成費が問題となり、残念ながら浮き出しなしの通常の木型を作成することになりました。まあ、元々浮き出しに透明箔を使う予定でしたものから費用削減の為に木型を使った加工にできないかな?という風に話が費用優先で詰まっていった製品であったため、最終的にもう無地の紙マークだけでいいや。というその結末もさもありなん。といったものです。

また、べつの得意先様との商談の中でも木型を使用した浮き出し文字を作りたいとの依頼を受けたことがあります。こちらの得意先様からのご依頼では、お客様の方から印刷代を抑えるためにも無地にしたいが、製品に一工夫を加える為にも浮き出し文字を木型で作製したい。という依頼であったため私としてはこちらはかなり実現可能性が高いのでは?と期待しておりました。が、残念ながら製品自体が得意先様と先方との打ち合わせの結果没となり、ここでも浮きだし文字の入った木型の作製はお蔵入りとなりました。

・・・中々期待どおりには事が運ばないものです。とはいえそこはお客様のご都合のあっての話ですのであまり私の要望ばかりを押しても詮無きことです。素直に次の機会を期待し、またこちらからも浮き出し加工を行うに良い製品があればどこかで押してみたいと思います。

さて、そんなわけで再び機会を逃したトムソンでの浮き出し文字加工ですが↑にも既にに紹介しております通り、浮き出し文字が実際どのような感じで表現されるかは木型を実際に作製し、それをトムソンに通してみなければわかりません。

そのため、寸法等の確認はもちろんのこと見積等も全てしっかりとご確認いただき、木型を作製することも了承を得ておく必要があるかと思います。

そのため、寸法等の確認はもちろんのこと見積等も全てしっかりとご確認いただき、木型を作製することも了承を得ておく必要があるかと思います。

そういうこともあって、2度目の得意先様にはあらかじめ無地・浮き出し無しのサンプルを作製し形状の確認をいただいておりましたし、それをもって先方との打ち合わせも行っていただきました。

比較的安価に浮き出し加工ができるという強みもそのあたりの確認を疎かにして木型の作り直しやお客様が思っていたものと違うものになってしまえばもったいないことですからね。

また、トムソン加工をする際にクレームを受けてしまうこともあります。

どのようなクレームなのか確認しておけば、指示出しも具体的にばり、失敗しにくいでしょう。

トムソン加工をする際の化粧箱のクレームについて知る

もちろん実際にどんな感じで浮き出されるのかは木型を使用してトムソンにて加工してみなければ分かりませんが、この加工に限らず、出来る限り打ち合わせを行いお客様の想像しておられるものと実際に出来上がるものの誤謬を無くしておくとこはとても重要なことなのだと思います。

せっかくの納品した商品。お客様にもその出来を喜んでいただきたいですので。

というわけでしてここではトムソンにおける原紙の浮き出し加工の方法でした。他の商品との差別化の一助になりますのでご興味のある方は是非一度お声かけ下さいませ。

私もあまり利用したことの無い加工方法であり、ぜひ使ってみたいと思っておりますので

最後に…

さて、ここまで何度も書きましたが、打ち抜き加工では基本的に木型には罫と刃しかなく、これらの組み合わせで仕上げたい形状を表現します。

リード罫やミシン刃、ジッパーは罫や刃の応用したものとご理解ください。

品質的に注意すべき点は

・罫割れ

・異物の挟み込み

・面紙の飛ばし(メン切り)

・刃の切れ

その他にも穴の除去や留めの大きさにも顧客からの要望は高くなっております。

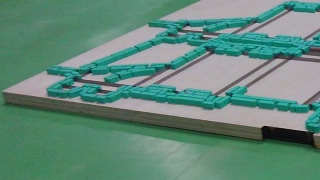

面紙とは木型をトムソン機にセットして打ち抜く際に、罫を入れて山なりにするわけですが、この時に入れる罫が凸とすれば、この凸を受ける凹の役割を果たすものです。

面紙に罫を受ける部分のみ溝を掘っておくことで凸と凹の間に紙が挟まれ、山なりができるというわけです。

最近では、この面紙の部分をベークと言って、プラスチック製の板状のものが使われることが多くなっております。

これは、予めCADで溝を掘っておくことで、機械のセットを容易にし、且つ、位置決めの正確性が向上するので作業現場の作業効率を大幅に改善するものですが、一方で材料コストが掛かるというデメリットが生じます。

もちろん、この材料コストを上回る作業時間の短縮が可能にすることで、この問題は解決するわけですが、実はその他にもデメリットがあります。それは…

オペレーター(機械作業従事者)の技術の低下です。これまでのトムソン加工におけるオペレーターの役割の大半はこの面紙を切る(彫る)技術にあったわけですが、この部分を機械化(仕入れ化)することで、不要にするものなのです。もちろん、この機械化(仕入れ化)で全くの不要になるのであればデメリットとして挙げる必要もないわけですが、実はそんなに単純な話ではありません。

どういうことかと言うと、高い品質を求められる場合において、どうしてもベークでは補いきれない凹の形を要求される時があります。このような時には、ベークに頼るのではなく、その部分だけでも面紙を活用することで、面を切る人の技術を活用することで解決することができるというわけです。

逆に言うと、この技術が人の手に備わっていなければ、この問題を解決できないのですね。事実、面切りを要するクオリティを求められることで自社内での加工を断念されたり、受注そのものを断念されるところもあります。その点、弊社では多くの場合において面紙を活用しており、全てのオペレーターがその技術を要しております。(もちろん、ベークも併用して使い分けております。)だからこそ、トムソン加工における要求品質に関しては万全の体制で臨めるというわけです。

ということで『紙箱の製作におけるトムソン加工と木型の作り方について』の説明を終わらせていただきます。