「罫割れとは?」

「化粧箱の打ち合わせで知らない用語が出てきて戸惑っている」

このように悩んでいませんか?

知らない用語が出てくると話の理解度が落ちて箱の説明が頭に入ってきにくくなる方も多いでしょう。

ケイパックではできるだけ難しい用語を使わないよう気をつけていますが、担当者によってはうっかり専門用語を使ってしまうことも。

当記事では、罫割れなどの化粧箱のクレームに関する用語を解説します。

化粧箱におけるクレームとは?その① トムソン工程

化粧箱におけるトムソンでのクレームとは?となると、主に【罫割れ、ビビリ】の2つでしょうか。

こららも簡単に…、

【罫割れ】

折り罫の部分の不良。読み方は「けいわれ」です。

折り罫が浅く入っているために、折る際に簡単に折れずシワができる現象。

極端に言えば箱の折り罫が入っていない所を折ったような状態になることを言います。

もちろんこれでは綺麗な仕上がりにはなりません。

対策としては当然ですが折り罫を入れる際に深く入れるようにするということですが、しかし深く入れすぎると、それはそれでミシン目が入っているような状態になります。

それももちろん問題ですので折り罫は深すぎず浅すぎず、修行中の仏陀がふと耳にした農夫の民謡の如き丁度良さが求められます。

【ビビリ】

さて変な単語が来ました。実は私もその由来はよくわかりません。

ただ内容としては簡単です。

トムソン加工において商品部分とそれ以外とを切り離すのですが、その際にスパッと綺麗に切り離すことが出来ず切り口が荒くなる現象を指します。

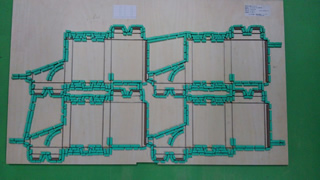

トムソン加工には木型という木の板に刃をつけたものを使用して切り離し作業を行うのですが(罫線もこのときに一緒にいれます)、その刃が古くなっているなどで切れ味が劣化していると、この現象が発生しやすくなります。

買ったばかりの包丁と使い古した包丁の切れ味の差と、その切った断面の綺麗さの差を想像していただければわかりやすいかも知れません。

対策としても同様で、古くなった刃を入れ替える。以上です。

トムソン加工についてもっと詳しく知りたい方は「紙箱の製作におけるトムソン加工と木型の作り方について」という記事を参考にしてみてください。

化粧箱におけるクレームとは?その② 印刷工程

化粧箱における印刷のクレームとは?と言われると【ピンホール、ブロッキング、版傷、インキ汚れ】辺りが代表的でしょうか。

名称が違うだけにそれぞれ異なる原因によって発生するものですが、それを事細かに説明してもお客様側にとってはあまり価値の無い情報かと存じます。

簡単に触れますと、

【ピンホール】

印刷されなければならない場所にインキが乗らなかったせいで、ピンホールのような小さい穴が出来ているように見えるクレーム。

インキが紙へと転写されていく過程で、その転写されるべき場所に埃などが付着してインキの転写を妨げることによって発生します。

ベタなどインキの消費量が多いものほど目立ちますし、埃も付着しやすくなるので、結果的にベタ以外の印刷に比べて発生頻度があがります。

一度発生してしまうと当該箇所にある転写を妨げているものが除去されない限り永遠と発生し続けるので、発見が遅れれば何枚にも渡って同じ箇所に同じ大きさのピンホールが発生してしまいます。

対策としては同じ色の版を2つ用意し、片方がその現象を起こしてももう片方で庇うといったことが挙げられます。

【ブロッキング】

インキの未乾燥によって起こるクレーム。

印刷機を通してインキの乗った紙はパレットへと上積みされる形で排出されていきますが、インキの乾燥が十分でない状態で次工程へと回すなどで紙を動かしますと、上に積まれている紙にインキが移ってしまうことがあります。

もちろんそうなるとインキが移った側も移した側も汚れたような状態になりますので印刷不良という扱いになります。

インキの使用量が多い方がより乾燥しにくくなりますので、ピンホール同様ベタのときほど発生しやすくなります。

対策としては、

速乾性をもつUVインキを使用して根本的に発生を抑制する。

紙を上積みする量を減らす。

日にちを置いて十分に乾燥されるのを待ってからパレットを動かす。

などが挙げられます。

版傷やインキ汚れも、原因や対策の違いこそあれど、インキが乗るべき場所に乗っていない。もしくは無くてもいい場所に乗っている。

=色が正しく(もしくは綺麗に)印刷されていない。

基本的にこの状態になっているものが印刷の不良、クレームになります。

化粧箱におけるクレームとは?その③ 貼り工程

化粧箱における最後の工程、貼りでのクレームとは【接着不良、貼りズレ】などになります。

【接着不良】

糊の接着が甘く、商品として使用する際に簡単に剥がれてしまう状態を指します。

擬似的に接着していることも多く、その場合は貼り工程での発見は難しくなります。

原因としては単純に圧着不足ということも考えられますが、根本的に糊を乗せられる面積が小さかったり、インキなどが紙の上に乗っていて糊の接着を妨げていることもあります。

もしそういった状態であれば大なり小なりの仕様変更をする必要があります、圧着不足にしても箱の厚みや形状次第では強く圧力をかけられないこともありますので、やはりこちらも仕様変更を要請することになり得ます。

逆に単純に圧着不足であったのならば、単純に圧をかける工程において、もっと強くかかるようにすれば解決へと向かうと思われます。

【貼りズレ】

その名の通り、箱にした際に少しずれた状態で貼られたものを指します。

箱としての使用はできるかもしれませんがあまり綺麗な状態では無いためクレームとなりやすいです。

しかし細長いものなど箱の寸法や形状によっては発生しやすいものが存在します。

そのため、これらに関しては加工時というよりは、むしろ加工前の警告や連絡の方がクレームの対策としては重要なように思われます。

お客様とのコミュニケーションを大切に、クレーム対応を行なっていく所存です。