日頃、お客様を訪問していて御見積等のご依頼をいただくのですが、新しいパッケージの案件や、既存ケースに対しての御見積依頼など、色々あります。

その中で、よくあるのが、現状使われているパッケージを渡され、ロット○○枚の時の見積してください。という依頼です。

印刷データが先方様より御支給の場合は、色数や、色目等をお聞きし見積もりをさせていただくのですが、現物を渡されて、全く同じものを作った場合で見積して下さいという場合は、実際のパッケージを調べていくわけですが、特に注意するのが、印刷の刷色になります。・・・これが結構大変で、もちろん1色や2色の物は、パッと見てわかるのですが、カラーの物や、判断にしにくいものが結構あります。もちろん、ルーペで見て判断をしていくのですが・・・

『えっ!こんなところに少しだけ特色が!』とか、『特色と特色の掛け合わせ?』とか・・・。

今回は、そんな印刷の刷り色にまつわるお話を色々と・・・

紙箱を印刷する際の【色表現の仕組み】と【印刷方式】

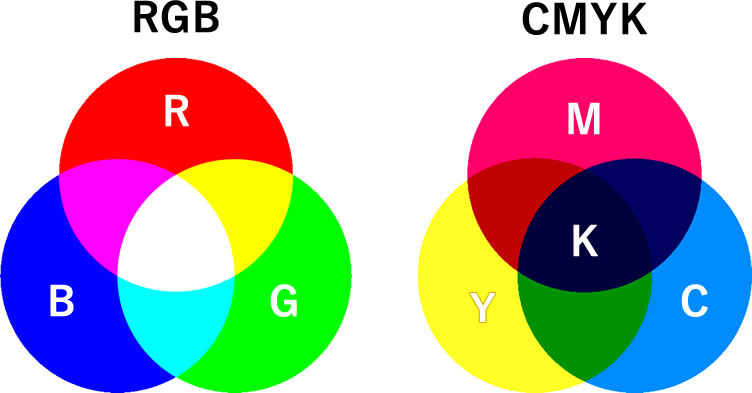

加法混合の仕組み

光の三原色であるRGB(レッド・グリーン・ブルー)を用います。

液晶画面や照明・信号など自ら光を発し、その放つ光の色を掛け合わせることによって 表現したい色を作ります。

組み合わせとしては…

R+G=黄色、G+B=藍色、 B+R=紅色(赤紫) と言う感じです。で、RGB全てを混ぜると白色になります。逆にRGB全て光を出していない状態では当然ですが黒になります。このように光を次々に足し合わせていくので加法混合と呼ばれています。

減法混合の仕組み

こちらは色の三原色であるCMY(シアン・マゼンタ・イエロー)を混ぜあわせます。ただ、自らが光を発するのではなく周囲の光(RGB)から特定の色を吸収し、反射する色を 制限することで色の表現を行います。

つまり…

C(シアン)はRを吸収します。よって反射される光はGBの2色となり、すなわち色としては藍色になります。M(マゼンタ)はGを吸収します。ので反射される光はRBの2色なので色は紅色になります。

Y(イエロー)はBを吸収します。となると反射される光はRGの2色ですので黄色を表現します。と、加法混合と逆に光を減らすことから減法混合と呼ばれます。そしてCMYが全てそろうとRGBを全て反射しなくなるため黒色になります。

逆にCMYが一つもないと吸収する色が無いので白色になります。

オフセット印刷では、この滅法混合の(シアン)・M(マゼンタ)・Y(イエロー)にK(スミ)を加えたレギュラー4色でカラーを表現します。皆さん小学生のころ、絵の具を混ぜ合わせて色々な色をつくっていませんでしたか?

それと同じように、フルカラー印刷でも4色の色を混ぜ合わせながら印刷をする訳です。ただ、実際にインキを混ぜ合わせているのでは無く、オフセット印刷用のインキは透過性があり、ちょうど色セロハンを重ねて行くようにして色を再現していきます。シアンにイエローを重ねると緑になるといったようにしていきます。

また、オフセット印刷では、インキの濃度で階調を表現しているのではなく、一定のに範囲に対して100%ならベタ、半分なら50%というように、小さな網点の密度により階調を表現しています。オフセットカラー印刷をした写真をルーペで覗いてみてください。4色の網点の集まりで表現をしていることがわかります。

原則的にはこの4原色を使用することで全ての色を再現できることとなっておりますが、実際には難しいと言わざるを得ません。インキは基本的に掛け合わせれば掛け合わせるほど(混ぜれば混ぜるほど)濁っていきます。

つまり、綺麗な色目であるほどに再現が難しくなるということです。例えば、オレンジだとかパープルだとかの色目は4原色の掛け合わせだけでは再現が難しいというわけですね。

このように、カラー4色の掛け合わせだけでは、どうしても再現できない色があり、そのような場合は特色と言ってカラー4色とは別の再現したい色そのままのインキを作ることで先の再現できない色の表現を可能とします。

先程も申上げましたとおり、インキは重ね合わせることで、どうしても濁りが出るので綺麗な色を再現したければ、掛け合わせは極力避け、特色を使うのがベターです。

また、金・銀・蛍光色はまさしく特色で高級な色表現を可能としますが、インキの素材そのものの価格も高いので印刷料金も高くなりますのでご注意ください。

なお、非常に稀なケースではありますが、特色インキを使うことにより、色数を減らしてコストダウンを図ることもできます。例えば、レギュラーの3色掛け合わせで表現していた色を特色に置き換えれば、1色で済みますから、インキ代が高くなっても、刷版代、印刷代を抑える分で安くなる訳です。

紙箱(化粧箱)の印刷方式

印刷には大きく分けて3つの種類があります。

凸版印刷

版の出っ張った部分に付着したインキを転写する方式

平版印刷(オフセット印刷)

水と油の関係を利用して半面に付着したインキを転写する方式

凹版印刷

版の凹んだ部分に残っているインキを転写する方式

そして、紙箱(化粧箱)の印刷は一般的にはオフセット印刷方式を利用されております。

オフセット印刷は平版印刷と呼ばれることからも分かるとおり、版の凸凹は無く、水と油が反発しあう性質を利用して版面にインキの残る部分とそうでない部分が出来るようになっており、インキの残った部分が原紙に転写されることで印刷します。

印刷機の構造としては(版胴に)版をセットした状態でインキを供給し稼動させますと・・・

供給するインキの流れは版→ブランケット→原紙という流れで移動することとなります。(実際にはもっと複雑ですが。)

この流れの中で、インキを満遍なく行き渡らせるように(ムラが出ないように)たくさんのローラーを経てインキが渡っていき、水と油が反発しあう性質を利用して図柄を再現する為に、途中で水を供給しております。

UV印刷

オフセット印刷には油性印刷とUV印刷がありますが、UV印刷は油性印刷と比べて、よりハイグレードな印刷方式のことで、その名の通り、専用のインキを使用してUV照射することで速乾させることが可能です。

ハイグレードと申上げましたとおり、UV印刷には優れた点が多々あり、大手の印刷会社さんではオールUV印刷という所が多いのが現状です。

これは、顧客からの要求品質に応えるべく改善を図っていった自然の成り行きで、今後ますますUV印刷への移行が進んでいくものと考えられます。(特にパッケージ印刷に関しては)

また、顧客からの要望だけでなく製造の効率化の観点からも決して悪くはない部分もあります。

そこで、生産する立場からのメリットと化粧箱を使用されるお客様から見たメリットの両方の観点から色々とUV印刷のメリットを見てみましょう。

・インキの速乾によるタイムロスの減少

⇒次工程へすぐに回せる。棒積みが可能。

・インキの耐摩擦製の強度UP

⇒輸送時の摩擦による印刷汚れを少なくします。

・インキ乾燥に従来使用していたパウダーの不要

⇒表面加工の品質劣化を防ぎます。

グルア時のスリップを軽減します。

これらのようにUV印刷を使用することで生産時の稼動効率が上がることは元より、化粧箱のクオリティーも上がることは間違いありません。

商品には輸送がつきもので、輸送中の擦れによるインキの汚れは化粧箱の品質を保つ上での大きな課題の1つとなります。

この課題をUV印刷を使用することで、大幅に改善することとなるわけですから、お客様にとってこれほどの価値向上はないでしょう。

化粧箱は商品の顔ですからね。

その顔が汚れたりすると商品の価値そのものが低下したことに等しいというものです。

だからこそ、UV印刷を使用するメリットは大きいと言えるでしょう。

また、弊社のUV印刷機にはコーターが装備されておりまして、このコーターを利用することで更なる品質UPが可能となります。

コーターの利用法としては大きく分けて2つあります。

1つは、水性ビニールコートと呼ばれるもので、印刷インラインでビニールコートまでしてしまうことにより、パウダーを振ることによる劣化を防ぐことが可能となります。(UV印刷ではなく、油性オフセット印刷として利用する場合)

もう1つは、UVクリアコートと呼ばれるもので、オフラインのプレスコート並みの光沢を印刷インラインで可能とします。

耐摩擦性にも優れ、且つ、先のビニールコートと同様のメリットが生じるため品質向上は間違いありません。

このように、UV印刷を利用すること、コーターを活用することで、化粧箱のクオリティーは大幅にUPさせることが可能です。

弊社のUVオフセット印刷について、より詳しく見てみたい方は以下の記事をご覧ください。

ケイパックのUVオフセット印刷の強みを知る

~~~~~~コラム~~~~~~~~~~~~~~~

UV印刷の効果を最大発揮!

~~~~~~~~~~~~~~~~~~~~~~~~

【ケース①】

インキを瞬間的に硬化させる最大のメリットはなんと

言ってもインキの乾燥待ちの必要性がなく、即次工程

へ回すことができるところです。

以前にもこんなことがありました。それは・・・ほぼ

実質1日だけで『印刷⇒抜き⇒貼り⇒納品』というス

ペシャルコースの提供というものです。

これすべて同日の作業です。理由はさておき、全工程

を1日で仕上げて、かつ、納品まで完了させられるっ

てスゴイ!朝、真っ白な四角い大きな板紙が⇒夕方に

は箱になって、お客様のお手元に届いているという。

それもこれもUV印刷機があってはじめてなせる業です。

油性印刷機しか持ってなければ、朝一印刷⇒乾燥・・・

乾燥・・・乾燥・・・・・・・・結局、翌朝までその

ままという可能性もあります。

【ケース②】

お客様の印刷の立ち合いを頂いくこともよくあります。

その際、

それが両面を印刷するものだったらどうでしょう?

油性インキにて印刷をしておれば、裏面を印刷し色の

具合を見ていただき裏面終了後、インキの乾燥を待っ

て翌日に表面の印刷立ち合いを頂くという2日がかり

の立ち合いになります。

しかしUVインキを使用して印刷を行えば裏面を印刷

終了後、即座に表面の印刷が可能です。そのためわざ

わざ2日に渡って弊社までお越しいただくことなく立

ち合いを終えることが出来ます。

弊社工場近郊のお客様でもそうですが、ましてや、遠

方からご来社頂くお客様に対してと考えると、お客様

の負担もかなり少なく出来るかと思います。

~~~~~~~~~~~~~~~~~~~~~~~~~

紙箱のデザイン見本に印刷色を合わせるにあたって

色校正と本機印刷立会とでは、大きく違う点が・・・まぁ、色々あるわけですが(笑)、その1つが、版データ自体を調整できるかどうか?というところです。

色校正は、本機印刷の準備工程ですので、文言等々もそうですが、色味についても、ある特定の部分(例えば、画像の中のりんごの色だけ)を変えたいと思えば、変えることも可能です。

しかし、本機印刷の場合は難しいです。前述のように印刷はカラーの場合CMYKの4色で印刷されるわけですが、その4色の各色毎に1つの判子(=版)が出来ているからです。

例えば、デザインのある一部の赤を濃くしたいと思いM色の濃度を上げると、他のM色を使用している箇所も濃度が上がってしまいます。

それは印刷機のインキを供給するユニットの仕様上のことである特定の一部分のみをピンポイントで濃度を上げようと思っても、他の箇所も引っ張られて濃度が上がるということが発生します。

そのため本番で、よりデザイン見本に合わせるためには、

◆デザインのどの部分が一番重要か?つまりどの部分の色表現を最も忠実に行うのか?を、また色表現においてデザインにはらまれるリスクを事前にお打合せ頂くこということを事前の色校正段階で確認し、

◆そして、お客様自身が初回の本機印刷に立ち合われるということで要望をダイレクトに伝えられ、実際に刷り上がる現場を確認できるので、

この2段階をシッカリ踏むことが有効です。ただ、印刷立会には行けないということも多いので、少なくとも事前の色校正段階の確認をただOKかどうかだけでなく、もろもろ打合せを行う方がベターだと思います。

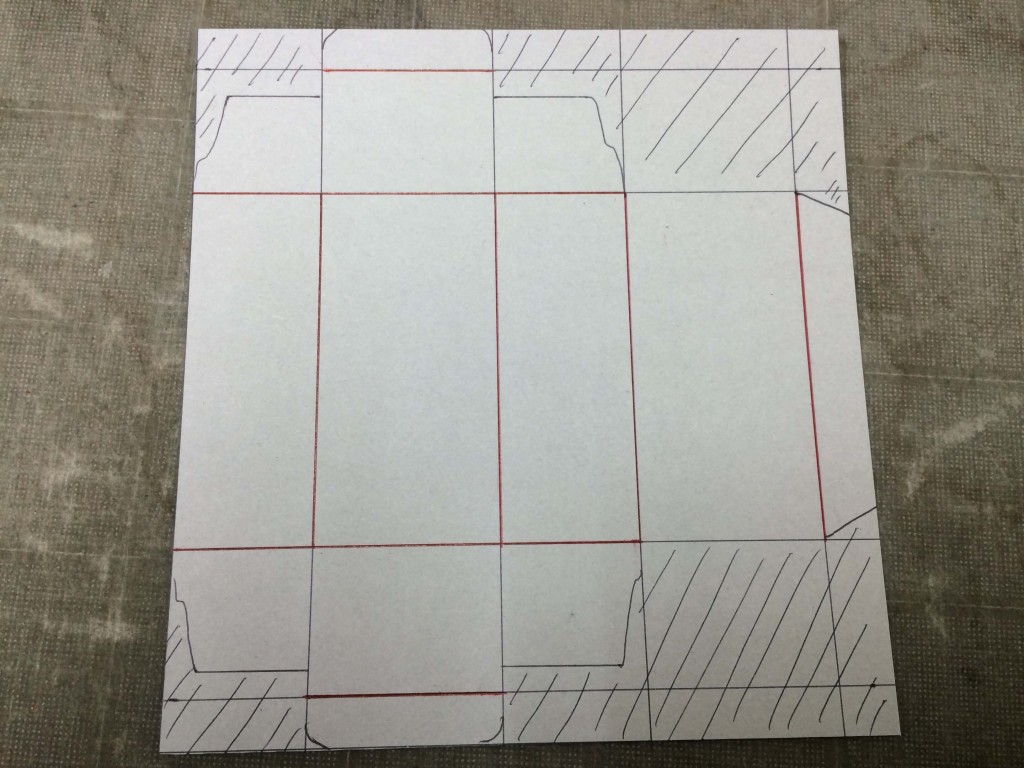

紙箱を印刷する際は縦刷り?横刷り?(展開図で考える)

印刷のデザインにおいてパーツ毎のインキの消費量に大きく差がある場合すなわち濃度の濃い部分と薄い部分がはっきりと分かれているデザインの印刷するときなどには普段よりも色のムラに気を付ける必要があります。

そして、色ムラを防ぐために現場のオペレーターが注意深く観察して、ローラーは汚れてないか?インキは充分にあるか?などなど現場でしか出来ないことで気を付けて作業にあたることはもちろん重要なことなのですが、その商品の手配を掛ける際に現場の作業者が少しでも作業を行いやすいような手配を行うことも重要であります。

例えば・・・

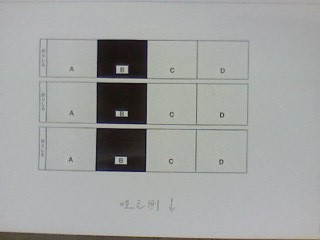

濃度の差が大きい商品を印刷するにあたって濃度の濃い部分・薄い部分を咥え側から見て垂直に並べる。簡易な図ですが↓のようなイメージです。

※便宜上、各パーツをABCDに区分けております

※また同じ商品を3丁取って印刷している図面になっております。

※箱はスリーブ式の形状です。

※濃度が濃い部分はBになります。またACDにも薄く印刷されるとします。

インキは各色ごとにユニットが設けられておりそれぞれ一色づつインキをセットし、供給量を調整することで色を表現しますが、その一色ごとのユニットも場所毎に細分化されたゲートがありこのゲートの開き具合を調整することでインキの供給量を調整します。これにより同じ色でも濃度の差を調整できます。

そこで、上の図のように配置されていればインキの供給量=ゲートの開き具合は印刷図柄のある部分を全て同じ程度に開けて他は図柄が無いので開けないというように行えますのでムラが発生しづらくなります。

しかし、下の図のように配置されていると?

この場合ゲートの開き具合はACDのラインは狭く、Bのラインのみを広く開けます。さて、そうなりますとインキの供給を行うローラーは左右に動きながら稼働するのでBのラインで多く供給されたインキがACのラインにも入り込んで結果ACに要請以上のインキが供給されて色ムラが発生しやすくなるそうです。図のような場合はその濃度の濃いBが三丁並んでおりますのでなおさらです。

というわけでして、単価との兼ね合いもあり常に出来るわけではないのですが濃度に差がある場合は咥えから垂直に並ぶように紙や版・木型の手配をかけるようにするとより安定した製品を作れるようになります。

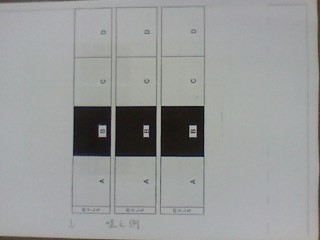

小ロット・・・ではなく、紙箱の印刷デザイン自体が小さいときは!

印刷デザインが小さいとき=インキの使用量がとても少ないときに円滑に印刷を行うための話を紹介します。

印刷する中で例えばレギュラー4色を使うにしてもC=シアン(藍)だけは小さな図柄を表現するためだけに使用される場合などには図柄が小さいためにシアンの消費量が少ないのでせっかく色の濃度を調整しようとインキの供給量を減らしてもそもそもの消費量が少ないので供給量を減らしたことが反映されるまでに通常よりも多くの時間や紙を消費してしまいがちになります。(供給量を減らす前のインキをある程度紙に通したら無くなりますのでそれ以降は供給量を調整した色が印刷されるようになりますが、そこで紙の咥え尻側(=印刷機へと流れていく紙の後ろ側)に消費量の極端に少ないインキの色を一定の幅で帯状に印刷されるように版を作製します。こうすることでインキの消費量が増えるので色調整が行いやすくなりひいては安定した品質を保つことに繋がります。

というわけでインキの消費量が少ない色に関しては色帯はつけるべしなのですが紙の規格寸法と印刷面の都合上で色帯をつける為に色帯をつけない場合よりもより大きな規格寸法の紙を購入しなければならないとなれば単価にも影響を与えてくることになります。(板紙の値段は購入枚数×重量×単価なので寸法が大きくなると重量が上がりますので値段も上がります。)

そうなると単価と品質との折り合いをつける必要があることもために何時も色帯をつけることが出来るというわけでもないのですが可能な限りはつけていくよう意識する必要があります。

また、今回の話とは少しずれますが、レギュラー4色を使っての印刷で、同じくシアンの消費量だけが少ない例えば使用目的がスミ下=黒ベタを安定させるためだけであるならばシアンを使わずに墨を使った方がより安定して黒ベタを表現できるようになりますのでそういった事も考えると良いかもです。

いずれにせよインキの消費量の少ない印刷に際してはより安定した品質を届けられるようにしっかりと考える必要があります。

紙箱(化粧箱)の保存方法により印刷色の退色が・・・

先日の事、とあるお客様より「以前に作成した化粧箱の印刷面が退色している」との連絡がありました。詳しく状況を聞いてみましたら、売り場の照明によって時間経過とともに退色したとのことでした。

退色とは、読みのままですが印刷面の色合いが時間の経過とともに落ちていく現象になります。皆さんも、例えば本棚に並ぶ書籍の背表紙など、当初はもっと鮮やかだったであろう色が褪せてしまい、薄くなったものを目にした経験があるかと思います。屋外に貼られたポスターなどでもよく見受けられる、アレの事ですね。

既に多くの時間が経過し役目も終えたパッケージであればまだしも、売り場において著しく退色しているパッケージ(商品)が陳列されていたらどうでしょう?

「もしかして長いこと売れ残っているのかな?」とか「流行っていないお店なのかな」などと思われてしまう可能性が強いのではないでしょうか。売る側にとって、それはとても大きな損失と言えるでしょう。

そうして考えてみますと、この「退色」ということについて知っておくのは大切なことなのではないでしょうか。

どうして印刷色は退色してしまうの?

まず主な理由としては、インキに使用されている顔料が太陽光などに含まれる紫外線によって、性質が変わってしまうということが挙げられます。

紫外線は強い力を持つ光線ですので、長時間晒されますと顔料を構成する化合物の結合が壊されてしまい、その結果が「退色」という現象になるわけです。

これは太陽光に限らず、紫外線を含む照明光などであっても起きますので室内なら大丈夫ということはありません。店舗照明などの中には非常に強い照明光が使用されていることも多く、パッケージ(商品)をより良く見せるための照明によって退色が促進されてしまうことになります。

また、この性質変化は色によっても違いがあり、多くの印刷物が黄・紅・藍・墨の4色のインキによって印刷せれてますがその中で藍・墨の顔料を構成する化合物は結合が強いためなかなか破壊されませんが、黄・紅は化合物の結合が弱いため退色しやすいのです。

下記は、とあるインキメーカー様のインキ製品についての耐光性表示です。

耐光性とは、そのインキがどのくらい光に耐えるのかを、太陽光を想定したテストによる結果で、インキ選択の目安を示した数字です。非常に強い光線をあてるテストですので、1時間が太陽光1・2日分くらいに相当するのだそうです。

※あくまで一つのインキのメーカーの製品についての耐光性表示ですので、全てのインキに適用される数値ではありません。また保証ではありません。

〔薄紙向けプロセスインキ(CMYK)〕 ※冊子やリーフに使用される通常のインキ

黄:10~20時間

紅:40~60時間

藍:1,000時間以上

墨:300~1,000時間

同じ環境下においても、たとえば黄色い化粧箱と青い化粧箱では退色するまでの時間にとても大きな差が生じることになりますね。

退色を防ぐ、遅らせるにはどうすればよいの?

はい、光(紫外線)に当てなければ良いのです(笑)。

もちろん、真っ暗な売り場であるとか商品が全て目隠しされている売り場において沢山商品が売れるという事もないでしょうから他の手段を考えなくてはいけません。

では照明そのものについては一旦置きまして、インキの方を見てみます。

耐光性の低い黄・紅のインキについて、光に強い、顔料の化合物の結合が壊されにくい耐光インキや超耐光インキというインキがあります。

化粧箱などパッケージに使用されるインキは、先に挙げた薄紙向けプロセスインキよりも耐光性の高いインキが通常でも使われておりますが、そのインキと超耐光インキを比べてみます。

〔厚紙向けプロセスインキ(CMYK)〕 ※当社でも化粧箱や台紙に使用

黄:40~60時間

紅:40~60時間

藍:1,000時間以上

墨:300~1,000時間

〔超耐光性インキ〕

黄:100~300時間

紅:100~300時間

かなり耐光性の数字が上がっております。あくまで目安とは言え、超耐光インキを使用した方が随分と長持ちするのは間違いありません。

耐光インキを使用する際の注意点

さて、化粧箱の退色への対抗措置として黄・紅のインキは耐光インキを使用することは有効である、となれば自然と思い浮かぶこととして、最初から全ての印刷物を耐光インキを使用して印刷すれば良いのでは?もしくはすべてのインキを耐光インキにしてしまえば良いのでは?と思われるのではないでしょうか。

それが出来ない理由があります。

まず第一に、耐光インキは通常使用されるインキと比べ高価なインキとなりますので、印刷費用も高額となってしまいます。

第二に、色合いの問題があります。インキに耐光性を持たせようとすると、そのための成分が必要になりますが色という点に限って言えばそれは不純物が増すということに他なりません。結果、同じ黄・紅のインキでも比較したときに耐光インキは薄い色合いになってしまうのです。

メリットとデメリットがあり、どちらに重点を置くかで使い分ける必要のあるインキと言えます。

耐光インキを使用しなかった色校正と同じ色が出ない、今まで通常のインキを使用していた商品を耐光インキに変更すると同じ色にはならない、というデメリットを承知した上で、且つ高額になっても構わないので耐光性を優先させたいときに選択していただくの良い、そのようなインキになります。

耐光インキ以外に手段はないの?

耐光インキを使用せずとも、デザイン自体を黄・紅インキの使用を抑えた色遣いのデザインにする、というのも一つの手ではないでしょうか。その場合、デザインに制限が設けられてしまうというデメリットが発生しますが、先の耐光性表示からも判るように退色は起き難くなりますね。

他には、表面加工のPP貼り、そのPPも光を反射する分で若干ながら紫外線透過率が下がり耐光性が上がる効果があります。反面、水に濡れたりしてPPフィルムによって湿気が閉じ込められた状態で光にあたり続けると退色しやすくなるというデメリットがあり、そもそもPP貼りも表面加工としては決して安価なものではありません。PP単体で耐光インキほどの効果は望めませんので、あくまで補助的なものと捉えるべきでしょう。

どれも一長一短あり、難しい所ではあります。。。。

まとめ(紙箱印刷の用語が難しくてスミマセン)

今回は、印刷に関連する様々なことを、とりとめもなく(=あまり、まとまりがなく。。。スミマセン)書き連ねてまいりましたが、とかく専門性の高い部分も多かったかと思います。

したがって、極力分かりやすく書いたつもりではありますが、よく分からないという部分があれば申し訳ありません。

どんな些細なことでも構いませんのでお問合せ頂ければ、もっと詳しく・納得頂けるまでご説明させて頂きます。

また、印刷するためには版の製作も必要です。

版の詳細も知りたい方は、以下のページから詳細を確認してみてください。